制藥用水必須符合質(zhì)量標(biāo)準(zhǔn)要求——其參與了制藥的整個生產(chǎn)工藝過程,包括配制、清洗及消毒等過程。因此,制藥用水是制藥生產(chǎn)過程中的重要組成部分,必須保障制藥用水在制備、儲存與分配系統(tǒng)的設(shè)計(jì)污染風(fēng)險(xiǎn)得到控制,并保持制藥用水系統(tǒng)能夠提供符合質(zhì)量要求的制藥用水與制藥用蒸汽。

制藥用水系統(tǒng)的組成

制藥用水系統(tǒng)主要由制備單元和儲備與分配系統(tǒng)兩部分組成,制藥用蒸汽系統(tǒng)則主要由制備單元和分配系統(tǒng)兩部分組成,這兩部分系統(tǒng)是相似的。其中,制備單元主要包括軟化水機(jī)、純化水機(jī)、高純水機(jī)、蒸餾水機(jī)及純蒸汽發(fā)生器,其主要功能為連續(xù)且穩(wěn)定地將原水進(jìn)行處理,使其符合藥典要求或企業(yè)內(nèi)控標(biāo)準(zhǔn)。儲備與分配系統(tǒng)主要包括儲備單元、分配單元和用水點(diǎn)管網(wǎng)單元。

制藥用水的分類

從標(biāo)準(zhǔn)的角度分類,制藥用水可分為符合藥典要求的藥典水與非藥典水。其中,非藥典水是指未被藥典收錄,但可以用于生產(chǎn)的制藥用水,例如,飲用水、軟化水、蒸餾水、反滲透水、超濾水、去離子水、實(shí)驗(yàn)室用水等。非藥典水需要至少符合飲用水的要求,如有必要,非藥典水也可以用于制藥的生產(chǎn)操作過程,如用于生產(chǎn)設(shè)備的清洗,作為原料藥生產(chǎn)的原料及實(shí)驗(yàn)室應(yīng)用等,但是藥典里規(guī)定制劑的配制必須用注射用水,所以無論是藥典水還是非藥典水,都必須符合規(guī)定的微生物限度標(biāo)準(zhǔn)。

從使用的角度分類,制藥用水主要分為散裝水與包裝水兩大類。散裝水也稱原料水,是指制藥生產(chǎn)工藝過程中使用的水,包裝水也稱成品水,是指按照制藥工藝生產(chǎn)的包裝成品水。《中國藥典》認(rèn)可的散裝水包括純化水和注射用水,認(rèn)可的包裝水包括滅菌注射用水。《歐洲藥典》認(rèn)可的散裝水包括散裝純化水、高純水及注射用水,認(rèn)可的包裝水包括包裝純化水和滅菌注射用水。《美國藥典》認(rèn)可的散裝水包括純化水、血液透析用水及注射用水,認(rèn)可的包裝水包括抑菌注射用水、滅菌吸入用水、滅菌注射用水、滅菌沖洗用水及滅菌純化水。

制水過程管理

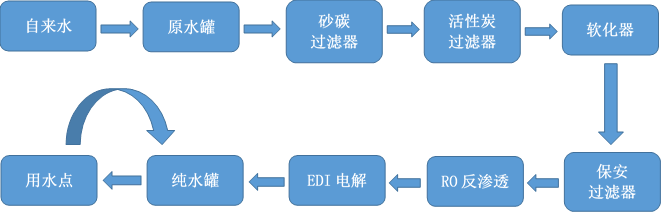

常用的工藝用水有:原水,指進(jìn)入水處理工序前的水;純化水,是由自來水經(jīng)過多介質(zhì)過濾、活性碳過濾、軟化器過濾、保安過濾器、反滲透和EDI加工處理后生產(chǎn)的制藥用水;注射用水,是由純化水經(jīng)高溫加熱蒸餾而制成,因此又被稱為蒸餾水;純蒸汽,是由純化水經(jīng)高溫加熱而產(chǎn)生的蒸汽。

制水前的準(zhǔn)備工作

設(shè)備開機(jī)前應(yīng)先檢查各系統(tǒng)。純化水、注射用水及純蒸汽發(fā)生器的制備與儲存系統(tǒng)的主要檢查項(xiàng)目都是相似的:檢查供電電壓、自來水供給(純化水儲罐水位)、工業(yè)蒸汽壓力、壓縮空氣壓力,檢查各連接件及管路連接,確保管道無冒跑滴漏現(xiàn)象;檢查儲水罐的呼吸器閥門狀態(tài),試運(yùn)行設(shè)備,檢查各部件工作狀態(tài)。

除此之外,各系統(tǒng)也有一些單獨(dú)的檢查項(xiàng)目:純化水系統(tǒng)還應(yīng)檢查加藥箱液位以及各手動閥門狀態(tài);注射用水系統(tǒng)應(yīng)先檢查注射水儲罐的呼吸器閥門狀態(tài),檢查呼吸器溫度是否達(dá)到85℃,然后再試運(yùn)行設(shè)備,檢查各部件工作狀態(tài);注射用水及純蒸汽發(fā)生器系統(tǒng)都應(yīng)檢查工業(yè)蒸汽的管道閥門,并且排放管道里的凝結(jié)水。

制水操作方法

純化水的制備與儲存過程包括:原水罐加熱、制水、循環(huán);檢查鹽水箱,添加工業(yè)鹽,配制成飽合鹽水,并填寫加藥記錄表;檢查堿水箱,添加氫氧化鈉溶液,并填寫溶液配制記錄表。注射用水的制備與儲存過程則可概括為預(yù)熱、制水、循環(huán)、保溫。制備潔凈蒸汽的過程與之相似,主要是預(yù)熱、制氣、取樣。

純化水制備與分配系統(tǒng)的工藝流程圖

水系統(tǒng)監(jiān)控管理

水系統(tǒng)的監(jiān)控管理首先應(yīng)從水質(zhì)監(jiān)控做起。只有當(dāng)用水經(jīng)過QC檢驗(yàn),證明水質(zhì)合格時,工程人員方可通知生產(chǎn)人員使用。工程人員應(yīng)隨時觀測在線電導(dǎo)率,確保電導(dǎo)率在≤1.0μS/cm時,才讓用水進(jìn)入儲罐;在連續(xù)用水量不大的情況下,若儲罐內(nèi)循環(huán)水電導(dǎo)率緩升接近至1.0μS/cm,此時需將部分純水排放處理,使儲罐循環(huán)水電導(dǎo)率持續(xù)保持在≤1.0μS/cm的范圍內(nèi)。另外也應(yīng)注意警戒限和行動限的區(qū)別。警戒限通常是根據(jù)系統(tǒng)的正常運(yùn)營水平和檢測數(shù)據(jù),由趨勢分析來確定的。如果只是超出了該限度,則不需要對系統(tǒng)進(jìn)行進(jìn)一步的處理,增加相應(yīng)的監(jiān)控項(xiàng)目或者監(jiān)控頻率即可。但當(dāng)系統(tǒng)達(dá)到行動限時,為了防止系統(tǒng)出現(xiàn)不合格并造成損失,就需要對系統(tǒng)進(jìn)行調(diào)查處理。

其次,應(yīng)制定各系統(tǒng)的日常監(jiān)控計(jì)劃。對于公司制水使用的原水應(yīng)每三個月取樣全檢一次,檢測的項(xiàng)目包括性狀、PH、微生物限度。對于純化水系統(tǒng)來說,應(yīng)保證純化水系統(tǒng)的總送水口、總回水口及純化水儲罐每周取樣全檢,其他支點(diǎn)每月完成一輪檢測,每月具體由指定人員制定當(dāng)月的取樣計(jì)劃。對于注射劑車間純化水點(diǎn),如超過一個月不使用可不監(jiān)控,此時可由生產(chǎn)部或QC(質(zhì)量控制)提交計(jì)劃性偏差并申請?jiān)摷兓c(diǎn)暫停使用,QA(質(zhì)量保證)在用水點(diǎn)懸掛“不可用于GMP(藥品生產(chǎn)質(zhì)量管理規(guī)范)相關(guān)產(chǎn)品的生產(chǎn)”的標(biāo)示牌。如無特殊情況,一般在使用前應(yīng)監(jiān)測用水點(diǎn)三輪,確保理化指標(biāo)合格、微生物限度結(jié)果合格后,生產(chǎn)產(chǎn)品方可放行。停用未超過一個月的純化水點(diǎn)經(jīng)正常監(jiān)測后即可啟用。除了每月監(jiān)測外,還應(yīng)注意做好純化水系統(tǒng)的日常監(jiān)控檢測,檢測項(xiàng)目包括性狀、酸堿度、硝酸鹽、亞硝酸鹽、氨、電導(dǎo)率、總有機(jī)碳、不揮發(fā)物、重金屬及微生物限度。

而對于注射用水系統(tǒng)來說,總送水口、總回水口、總產(chǎn)水口應(yīng)每天取樣全檢1次,檢測項(xiàng)目為電導(dǎo)率、TOC(總有機(jī)碳)、微生物限度、細(xì)菌內(nèi)毒素。其他用水點(diǎn)應(yīng)確保以周為單位,每天輪流取樣,每周完成一輪檢測。若注射用水系統(tǒng)停機(jī)一周以上,應(yīng)重新對注射用水系統(tǒng)清潔消毒后,對注射用水總水點(diǎn)及使用點(diǎn)監(jiān)控三輪(檢測項(xiàng)目同上),當(dāng)確保電導(dǎo)率、TOC及細(xì)菌內(nèi)毒素合格后,車間方可將其用于生產(chǎn)GMP批次產(chǎn)品,微生物限度結(jié)果合格后,生產(chǎn)產(chǎn)品方可放行。若生產(chǎn)周期不足一周,則應(yīng)確保所有使用點(diǎn)在該周期內(nèi)監(jiān)測完畢。

對于純蒸汽系統(tǒng)來說,應(yīng)總點(diǎn)每周取一次樣、支點(diǎn)每月取一次樣,若不使用則不取。純蒸汽系統(tǒng)日常監(jiān)控的檢測項(xiàng)目與純化水系統(tǒng)的相似,只是還需檢測細(xì)菌內(nèi)毒素。

消毒滅菌管理

巴氏消毒是一種常用的消毒手段。在一定溫度下,溫度越低,細(xì)菌繁殖越慢;溫度越高,細(xì)菌繁殖越快;但溫度太高,細(xì)菌就會死亡,不同的細(xì)菌有著不同的適宜生長溫度以及耐熱、耐冷能力。巴氏消毒其實(shí)就是利用病原體不耐熱的特點(diǎn),用適當(dāng)?shù)臏囟群捅靥幚恚瑢⑵淙繗纭V苽湎到y(tǒng)的活性碳過濾器一般采用巴氏消毒(用80℃~85℃的熱水消毒),儲存與分配系統(tǒng)則一般采用紫外消毒。下文將以人福利康藥業(yè)有限公司使用的設(shè)備的操作為例,詳細(xì)講述系統(tǒng)的滅菌管理。

對于注射水制備系統(tǒng)來說,若注射水機(jī)不常開啟,長時間停機(jī)時需先排空儲水罐。再次制備注射水前,參數(shù)設(shè)置界面一般會自動設(shè)定好自滅菌溫度為121℃、自滅菌設(shè)備進(jìn)水流量為0.3 t/h、自滅菌時間為30 min,此時啟動“多效自動”,設(shè)備開機(jī)即會先進(jìn)行自滅菌。

對分配系統(tǒng)進(jìn)行消毒時,應(yīng)先使注射水達(dá)到0.8~1 m的液位,然后點(diǎn)擊“分配流程”手動操作,點(diǎn)擊“輸送泵”開啟循環(huán),再點(diǎn)擊“換熱器”選擇消毒,一般設(shè)定消毒模式為:消毒溫度121℃,消毒時間30 min。之后,系統(tǒng)就將自動運(yùn)行消毒模式。

紅銹去除管理

在制藥行業(yè)中,紅銹一般是金屬腐蝕的直接產(chǎn)物,會導(dǎo)致系統(tǒng)部件損壞,發(fā)生管道滲漏、濾芯堵塞,并可能對制藥用水的水質(zhì)帶來重金屬污染。所以需要定期對純化水系統(tǒng)與注射用水系統(tǒng)進(jìn)行清洗消毒,并進(jìn)行記錄,以去除附著于系統(tǒng)表面的微生物,防止紅銹的產(chǎn)生。一旦出現(xiàn)紅銹,藥企需要加強(qiáng)重視,如果紅銹出現(xiàn)在罐體部分,應(yīng)立即找相關(guān)方進(jìn)行鈍化處理;如果紅銹出現(xiàn)在管道上,應(yīng)及時予以更換。

制水系統(tǒng)維護(hù)管理

對于純化水系統(tǒng)來說,應(yīng)每年對其自來水箱進(jìn)行一次清洗,每兩個月對原水罐進(jìn)行一次消毒及排污、對純化水儲罐和分配系統(tǒng)進(jìn)行一次巴氏消毒,每月對其原水罐進(jìn)行一次表面清潔。

對于注射用水系統(tǒng)來說,應(yīng)時常檢查注射水罐、儀器儀表及清潔變頻器的表面灰塵,并及時清潔;檢查各氣動閥門、電柜換氣扇,及時清除電柜內(nèi)灰塵;檢查并校驗(yàn)傳感器(如溫度傳感器、壓力表、壓力傳感器、電導(dǎo)率及流量計(jì)等),檢查并校驗(yàn)安全閥,檢查/更換呼吸器,檢查純化水泵及注射水循環(huán)水泵的噪音、軸承和水封;檢查換熱器結(jié)垢情況,并安排清洗。

對于純蒸汽系統(tǒng)來說,應(yīng)時常檢查/清潔安全閥、換熱器、純水泵、儀表儀器及傳感器、換熱器、電源開關(guān)及信號指示燈、直流電源、各電氣元件(如交流接觸器、繼電器)、可編程控制器PLC、記錄儀、人機(jī)界面HMI、各氣動閥組件、控制柜內(nèi)各電源導(dǎo)線、疏水閥及設(shè)備水垢;及時檢查/更換水泵機(jī)械密封件、電機(jī)軸承;檢查管道是否有冒跑滴漏;檢查設(shè)備是否接地/絕緣。

制水設(shè)備實(shí)物圖

其他注意事項(xiàng)

操作人員必須嚴(yán)格遵守崗位標(biāo)準(zhǔn)操作,必須經(jīng)崗位培訓(xùn)合格后,方能進(jìn)入崗位操作。設(shè)備運(yùn)轉(zhuǎn)部分必須有防護(hù)罩或警示牌,禁止在運(yùn)轉(zhuǎn)設(shè)備的近處堆放物品;在操作蒸汽閥門、配制飽合鹽水和氫氧化鈉溶液時,操作人員要穿戴手套和防目鏡等勞保用品。

管道進(jìn)行消毒程序后,需排空水罐,重新制水;制備系統(tǒng)和分配系統(tǒng)在消毒時,需要關(guān)閉儲罐上的呼吸器;制水前(消毒完成后),必須完全開啟呼吸器,當(dāng)心高溫燙傷;因制水間純化水和注射水都需要常時開啟循環(huán),因此當(dāng)不生產(chǎn)時,應(yīng)在人機(jī)界面的自動模式下,將純化水由“制水自動”切換成“制水手動”;相對的,將注射水需要由“多效自動”切換成“多效手動”,并開啟多效分配系統(tǒng)換熱器的“加熱”模式。純蒸汽系統(tǒng)可在將“自動”切換為“手動”后,待溫度降到常溫狀態(tài)時再關(guān)閉電源。生產(chǎn)過程中,工程人員應(yīng)按照清潔標(biāo)準(zhǔn)操作程序進(jìn)行,并填寫設(shè)備運(yùn)行記錄。

結(jié)束語

由于制藥用水會直接影響藥品的質(zhì)量,所以制藥用水系統(tǒng)能夠持續(xù)提供穩(wěn)定合格的制藥用水,是保證藥品質(zhì)量合格的前提。采用合理的操作與日常監(jiān)控措施,做好制藥用水系統(tǒng)的維護(hù)管理,可以從根本上防止制藥用水產(chǎn)生污染,保證藥品的質(zhì)量。

金宗企業(yè)擁有二十多年制藥設(shè)備的設(shè)計(jì)與制造經(jīng)驗(yàn),可提供一站式交鑰匙工程服務(wù),歡迎來電咨詢、來廠參觀指導(dǎo)!

|