反應(yīng)釜是化工、醫(yī)藥等合成工藝中的關(guān)鍵設(shè)備,廣泛應(yīng)用于合成各類樹脂、助劑、添加劑、有機(jī)物、染料、涂料、醫(yī)藥中間體、農(nóng)藥中間體等生產(chǎn)裝置。隨著化工生產(chǎn)過程的安全、效率、環(huán)保、節(jié)能等要求越來越高,對(duì)產(chǎn)品的質(zhì)量競(jìng)爭(zhēng)要求越來越高,反應(yīng)過程的自動(dòng)化控制和操作優(yōu)化越來越受到中小企業(yè)的重視。由于反應(yīng)類型很多,如聚合、縮合、發(fā)酵、氧化、氯化、磺化、乳化、氫化等等,反應(yīng)過程大多是間歇生產(chǎn),而且很多時(shí)候需要經(jīng)常更換產(chǎn)品、配方或工藝,因此反應(yīng)過程控制存在諸多難點(diǎn),很多生產(chǎn)過程還是沿用簡(jiǎn)單的操作模式,甚至采用傳統(tǒng)的人工操作的辦法,由于整個(gè)生產(chǎn)過程沒有采用標(biāo)準(zhǔn)化的生產(chǎn)模式,使得各個(gè)批次生產(chǎn)出來的產(chǎn)品在品質(zhì)上存在著一定不確定性,使的企業(yè)在安全管理、生產(chǎn)、質(zhì)檢、銷售、售后服務(wù)上投入了很多不必要的時(shí)間和精力,這嚴(yán)重制約了企業(yè)穩(wěn)定和提高產(chǎn)品質(zhì)量、保證安全生產(chǎn)、提高管理水平和產(chǎn)品競(jìng)爭(zhēng)力。反應(yīng)過程控制優(yōu)化技術(shù)將反應(yīng)過程各操作單元實(shí)現(xiàn)自動(dòng)化控制,并通過軟件優(yōu)化將各個(gè)單元整合在一起,從而實(shí)現(xiàn)生產(chǎn)配方管理、投料自動(dòng)化、反應(yīng)過程自動(dòng)化、安全自動(dòng)化。利用新的自動(dòng)化技術(shù)和控制優(yōu)化技術(shù)可以實(shí)現(xiàn)反應(yīng)過程控制和操作的優(yōu)化,幫助提升產(chǎn)品質(zhì)量、降低消耗、提高核心競(jìng)爭(zhēng)力,由于整個(gè)自動(dòng)化系統(tǒng)采用先進(jìn)的硬件和軟件平臺(tái),在整個(gè)生產(chǎn)過程中可以對(duì)操作員提供強(qiáng)大的技術(shù)上的支持,這樣可以大大減低生產(chǎn)事故發(fā)生的概率。

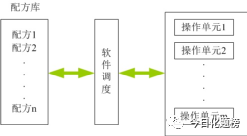

下面金宗企業(yè)對(duì)反應(yīng)過程自動(dòng)化控制的一些通用優(yōu)化技術(shù)進(jìn)行簡(jiǎn)述。 反應(yīng)過程一般包括:根據(jù)配方準(zhǔn)備原料、原料的計(jì)量和投料、反應(yīng)過程(如滴加、升溫、恒溫、降溫等)控制、出料和后處理操作等過程。在“根據(jù)配方準(zhǔn)備原料”這個(gè)階段,涉及到的主要是一個(gè)配方管理的問題,這個(gè)功能主要面向客戶的,客戶可以根據(jù)生產(chǎn)不同牌號(hào)的產(chǎn)品調(diào)整配方參數(shù)。在“原料的計(jì)量和投料”這個(gè)階段,主要要處理兩個(gè)問題,首先是計(jì)量問題,其次是邏輯控制上的安全問題,兩者的目的就是將原料精確的投入到將要進(jìn)行反應(yīng)的反應(yīng)釜里。“反應(yīng)過程”是整個(gè)生產(chǎn)過程的核心,這個(gè)過程控制的好壞決定著產(chǎn)品的質(zhì)量,在這個(gè)過程中都是計(jì)算機(jī)自動(dòng)控制的。“出料和后處理”比起前幾個(gè)階段雖然簡(jiǎn)單了不少,但是要想產(chǎn)品質(zhì)量穩(wěn)定還是要下不少功夫的。下面列出了過程控制幾個(gè)階段所對(duì)應(yīng)的相關(guān)技術(shù):1、生產(chǎn)配方優(yōu)化管理技術(shù)

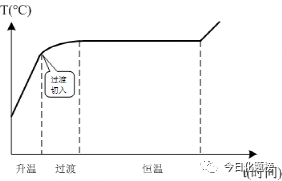

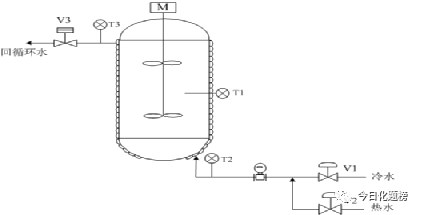

一個(gè)反應(yīng)釜經(jīng)常需要生產(chǎn)不同牌號(hào)的產(chǎn)品,傳統(tǒng)手工操作比較繁瑣而且容易出錯(cuò)。計(jì)算機(jī)配方優(yōu)化管理技術(shù)就是將多種配方輸入計(jì)算機(jī),根據(jù)生產(chǎn)的牌號(hào)自動(dòng)調(diào)用配方數(shù)據(jù),并實(shí)現(xiàn)準(zhǔn)確計(jì)量和投料控制。 采用配方管理技術(shù)使生產(chǎn)變得可靠而簡(jiǎn)單,由于配方參數(shù)是事先設(shè)定好的,這樣可以最大程度地避免人工操作的差錯(cuò),同時(shí)提高效率,由于是計(jì)算機(jī)管理配方,客戶如果有保密配方的需求可以對(duì)查看或修改配方進(jìn)行權(quán)限設(shè)置,這樣可以保證配方技術(shù)的安全。 入釜生產(chǎn)原料形態(tài)一般有固體、液體和氣體,投料方式有間歇進(jìn)料、連續(xù)進(jìn)料、滴加進(jìn)料等,投料進(jìn)程有反應(yīng)前投料、反應(yīng)中投料、反應(yīng)后投料,投料時(shí)反應(yīng)釜有常壓投料、帶壓投料、真空投料。由于工藝的千差萬別、原料特性的不同,每個(gè)投料單元都需要專門的設(shè)計(jì)。每一個(gè)單元和每一個(gè)進(jìn)程都需要根據(jù)工藝的要求通過軟件按一定的順序組織起來。實(shí)現(xiàn)這一要求的方法是順序控制或批量控制,這是反應(yīng)過程控制的重要技術(shù)手段。通過順序控制或批量控制可以把十分復(fù)雜的投料過程條理化、簡(jiǎn)單化。順序控制把操作單元按一定的邏輯關(guān)系連接起來, 并通過邏輯條件實(shí)現(xiàn)投料控制。批量控制可以動(dòng)態(tài)連接操作單元,并在生產(chǎn)進(jìn)程上可以靈活改變操作單元的邏輯進(jìn)程。 應(yīng)根據(jù)生產(chǎn)裝置的具體特點(diǎn)確定哪一種控制方式。 反應(yīng)過程溫度控制是反應(yīng)過程操作中十分重要的一環(huán),也是相對(duì)復(fù)雜的部分。溫度控制的技術(shù)水平往往直接影響到產(chǎn)品的質(zhì)量。控制的效果取決于溫度控制方法。 常見的反應(yīng)溫度控制分為升溫、恒溫、降溫幾個(gè)階段,或者需要經(jīng)歷多次升溫、恒溫、降溫過程(取決于工藝要求)。根據(jù)工藝的不同夾套循環(huán)介質(zhì)一般有水、導(dǎo)熱油、蒸汽、冷凍鹽水等。在升溫階段要求在最少能耗下或最短時(shí)間內(nèi)或按照一定的速度使反應(yīng)溫度達(dá)到工藝要求的恒溫溫度。如何判斷最佳的過渡切入點(diǎn)(即關(guān)升溫?zé)崴y或蒸汽閥或?qū)嵊烷y的點(diǎn)),如何實(shí)現(xiàn)過渡到恒溫的溫度波動(dòng)小,需要一些優(yōu)化的算法。過渡階段要求時(shí)間短,并要求平穩(wěn)地進(jìn)入恒溫控制段;恒溫階段要求反應(yīng)溫度控制在工藝要求的偏差范圍內(nèi)。為了實(shí)現(xiàn)這些溫控目標(biāo),需要采用溫度控制優(yōu)化技術(shù)如溫度預(yù)測(cè)算法、過渡算法、恒溫控制算法等,才能有效地滿足各個(gè)階段的溫度控制要求。以下是某種反應(yīng)過程的控制技術(shù)是實(shí)例:該反應(yīng)前期需要升溫、恒溫時(shí)放熱反應(yīng)需要通夾套冷卻水降溫、后期需要降溫。各階段控制的描述:在升溫階段,熱水閥打開,通過夾套循環(huán)將夾套熱量傳遞給反應(yīng)釜內(nèi),釜內(nèi)溫度逐漸升高,若釜內(nèi)溫度升的太高進(jìn)入過渡階段,則可能無法平穩(wěn)過渡到恒溫階段,同時(shí)也增加了升溫時(shí)間,浪費(fèi)了熱能;若釜內(nèi)溫度升的太低進(jìn)入過渡階段,則可能需要較長(zhǎng)時(shí)間才能達(dá)到恒溫設(shè)定溫度,甚至需要二次升溫,將會(huì)嚴(yán)重影響產(chǎn)品質(zhì)量。因此尋找一個(gè)最優(yōu)的關(guān)熱水時(shí)刻(過渡切入點(diǎn)),對(duì)升溫控制很重要。采用溫度預(yù)測(cè)算法,可以獲得最優(yōu)的精確控制。溫度預(yù)測(cè)算法以設(shè)定釜溫T0、釜溫測(cè)量值T1、夾套溫度測(cè)量值T2=(T2+T3)/2三者為主要參數(shù),以夾套溫度變化率、釜內(nèi)溫度變化率或者反應(yīng)釜傳熱條件及熱平衡算法等為輔助模塊,使得在最小能耗下縮短升溫時(shí)間。其簡(jiǎn)單形式如下:T1≥T0-(T2-T0)×σ-K ………………………①進(jìn)入過渡階段,熱水閥關(guān)閉,夾套通過冷水調(diào)節(jié)閥,將多余的熱量置換出去。在置換過程中有可能出現(xiàn):(1)夾套補(bǔ)充冷水太多,使得釜溫遲遲不能達(dá)到設(shè)定反應(yīng)溫度;(2)夾套補(bǔ)充冷水太少,夾套溫度偏高,抑制不住釜內(nèi)溫度上升趨勢(shì),釜溫超調(diào)導(dǎo)致恒溫段釜內(nèi)溫度波動(dòng)太大,需要長(zhǎng)時(shí)間的控制調(diào)整。這些將直接影響到裝置生產(chǎn)效率和產(chǎn)品質(zhì)量。過渡給水采用離散算法,能有效控制釜內(nèi)溫度上升速率,達(dá)到迅速平穩(wěn)切入恒溫的目的。通過給夾套離散補(bǔ)充冷卻水,將反應(yīng)釜內(nèi)溫度上升速率控制在一定范圍之內(nèi),其補(bǔ)充水量(幅度)與離散周期時(shí)間主要由釜內(nèi)溫度變化率與循環(huán)水溫度決定。在過渡算法中還引入了多級(jí)溫度保護(hù)機(jī)制以避免夾套溫度降得太低延長(zhǎng)過渡時(shí)間或二次升溫。溫度波動(dòng)是由于反應(yīng)過程放熱量與帶走熱量不平衡引起的。當(dāng)釜溫上升時(shí),反應(yīng)熱就會(huì)迅速增加,反過來又提高了反應(yīng)溫度,如不及時(shí)移走熱量,溫度迅速升高即會(huì)造成產(chǎn)品報(bào)廢或安全問題;若某一隨機(jī)干擾使釜溫下降時(shí),如不及時(shí)調(diào)節(jié)循環(huán)量,溫度會(huì)迅速下降即會(huì)造成反應(yīng)速度過慢或停止。由于在過渡階段采用離散算法的特殊控制手段,保證了釜溫能平穩(wěn)地進(jìn)入恒溫階段。切入恒溫后,在正常情況下將設(shè)定釜溫(T0)作為PID串級(jí)調(diào)節(jié)回路中主環(huán)(PID1)設(shè)定值,釜內(nèi)溫度(T1)為主環(huán)測(cè)量值,夾套溫度(T2)為副環(huán)測(cè)量值。反應(yīng)釜是化工中重要的安全設(shè)備,安全自動(dòng)化是化工生產(chǎn)過程不可或缺的一個(gè)組成部分,對(duì)一個(gè)企業(yè)來說,安全是企業(yè)的命脈,只有保證安全的前提下,才能談生產(chǎn)力,所以就引入了“安全自動(dòng)化”這個(gè)概念。安全自動(dòng)化系統(tǒng)是指對(duì)現(xiàn)場(chǎng)各個(gè)參數(shù)和設(shè)備進(jìn)行監(jiān)視和連鎖控制,當(dāng)現(xiàn)場(chǎng)的某個(gè)參數(shù)和設(shè)備出現(xiàn)異常或報(bào)警時(shí)可以采取不同級(jí)別的響應(yīng),比如報(bào)警、連鎖單個(gè)設(shè)備、連鎖多個(gè)設(shè)備甚至緊急停車,在生產(chǎn)控制的計(jì)算機(jī)控制系統(tǒng)出現(xiàn)故障或是其他安全故障時(shí),安全自動(dòng)化系統(tǒng)發(fā)揮它應(yīng)有的作用來保證整個(gè)現(xiàn)場(chǎng)的安全。所以安全自動(dòng)化系統(tǒng)要區(qū)別于計(jì)算機(jī)控制系統(tǒng)而獨(dú)立存在,然而很多現(xiàn)場(chǎng),企業(yè)為了追求成本,把安全自動(dòng)化系統(tǒng)集成到了計(jì)算機(jī)控制系統(tǒng)里,在這種情況下,假如計(jì)算機(jī)控制系統(tǒng)出現(xiàn)故障不能正常工作,集成的安全自動(dòng)化系統(tǒng)也就失去她的應(yīng)有的作用,最后極有可能導(dǎo)致安全事故的發(fā)生。所以計(jì)算機(jī)控制系統(tǒng)和安全自動(dòng)化系統(tǒng)是兩個(gè)概念,要完全分離開來,讓它們各行其職,保證整個(gè)生產(chǎn)過程的安全。 計(jì)算機(jī)控制系統(tǒng)由操作員站、控制站、現(xiàn)場(chǎng)儀器儀表和設(shè)備、各通訊部件組成,一般又叫DCS控制系統(tǒng)。?現(xiàn)場(chǎng)儀器儀表和設(shè)備現(xiàn)場(chǎng)儀器儀表和設(shè)備包括一些數(shù)據(jù)傳感器、閥門、電機(jī)、等等負(fù)責(zé)采集數(shù)據(jù)和執(zhí)行控制命令的產(chǎn)品。它功能是采集現(xiàn)場(chǎng)要監(jiān)控的數(shù)據(jù)發(fā)送給控制站或從控制站接收控制命令,它質(zhì)量的優(yōu)劣直接影響著整個(gè)系統(tǒng)的控制精度和控制效果。控制站是整個(gè)計(jì)算機(jī)控制系統(tǒng)的核心部分,它負(fù)責(zé)處理從操作員站和現(xiàn)場(chǎng)儀器儀表發(fā)送來的數(shù)據(jù)并通過相關(guān)算法的運(yùn)算,最后把控制命令發(fā)送給現(xiàn)場(chǎng)的儀器儀表,控制站的優(yōu)劣體現(xiàn)在兩發(fā)面,一方面要看控制站的產(chǎn)品的硬件質(zhì)量和參數(shù),只有產(chǎn)品的硬件和參數(shù)可靠才能保證整個(gè)控制站長(zhǎng)期穩(wěn)定的工作;另一方面要看工程師對(duì)整個(gè)項(xiàng)目的技術(shù)環(huán)節(jié)的了解和開放經(jīng)驗(yàn)和技術(shù)水平,只有在對(duì)整個(gè)生產(chǎn)過程充分了解的基礎(chǔ)上,工程師才能做出適合項(xiàng)目的控制方案,充分發(fā)揮控制站的功能。操作員站是操作員對(duì)控制站進(jìn)行控制操作的一個(gè)平臺(tái),她一般由服務(wù)器、工程師站、操作站組成。操作員一般直接操作的是操作站,操作員通過操作站可以對(duì)整個(gè)生產(chǎn)過程進(jìn)行比較直觀的監(jiān)控,可以對(duì)生產(chǎn)的配方進(jìn)行有效安全的管理、可以對(duì)現(xiàn)場(chǎng)的一些關(guān)鍵參數(shù)進(jìn)行記錄或做報(bào)表等等。操作員站、控制站、現(xiàn)場(chǎng)的儀器儀表通過一些網(wǎng)絡(luò)通訊部件進(jìn)行通訊,使之成為一個(gè)整體,這樣就構(gòu)成了一個(gè)完整的計(jì)算機(jī)控制系統(tǒng),要想整個(gè)系統(tǒng)能長(zhǎng)期穩(wěn)定的工作,每個(gè)環(huán)節(jié)都要正常運(yùn)行,缺一不可。結(jié)束語:一個(gè)項(xiàng)目控制技術(shù)是由很多環(huán)節(jié)和單元構(gòu)成的,所以一個(gè)項(xiàng)目成功以否要靠各個(gè)環(huán)節(jié)的協(xié)調(diào),包括先進(jìn)的硬件和軟件平臺(tái),還有工程師的項(xiàng)目經(jīng)驗(yàn)和技術(shù)水平,只有把幾者融為一體,才能夠最大限度的發(fā)揮它們的作用。