20多年來(lái),金宗企業(yè)一直專注于化工、涂料等機(jī)械設(shè)備的研發(fā)制造,為用戶提供機(jī)械設(shè)備設(shè)計(jì)及制造、智能控制系統(tǒng)研發(fā)、工程設(shè)計(jì)安裝等一站式解決方案,助力客戶降本增效,推動(dòng)數(shù)智化轉(zhuǎn)型,打造安全、環(huán)保、高效、智能的未來(lái)工廠。在這里和大家分享10萬(wàn)噸/年液體環(huán)氧樹脂生產(chǎn)工藝。

一、反應(yīng)原理

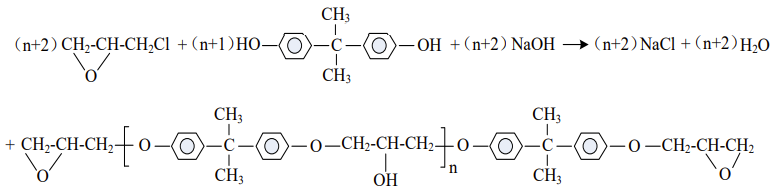

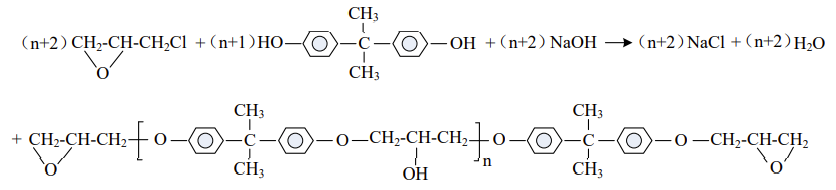

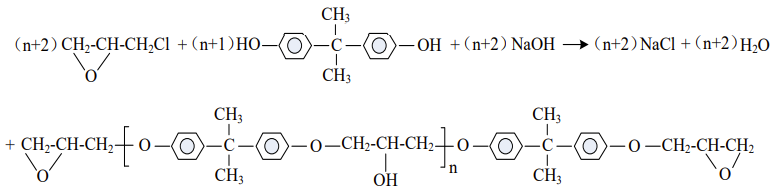

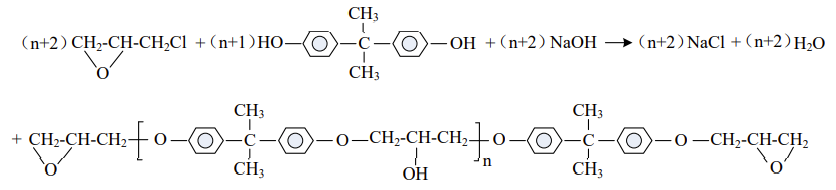

以雙酚 A(BPA)為主要原材料,合成的環(huán)氧樹脂稱為雙酚 A(BPA)型環(huán)氧樹脂,是目前產(chǎn)量最大、用途最廣的環(huán)氧樹脂,又稱為通用型環(huán)氧樹脂,屬于縮水甘油醚型。液態(tài)雙酚 A 型環(huán)氧樹脂的合成方法大致有兩種:一步法和二步法。目前低分子量液體環(huán)氧樹脂和中分子量固體環(huán)氧樹脂,一般都采用一步法工藝;高分子量環(huán)氧樹脂采用二步法。

低分子量環(huán)氧樹脂,采用一步法,雙酚 A 和環(huán)氧氯丙烷原料在堿性條件下縮合而成。

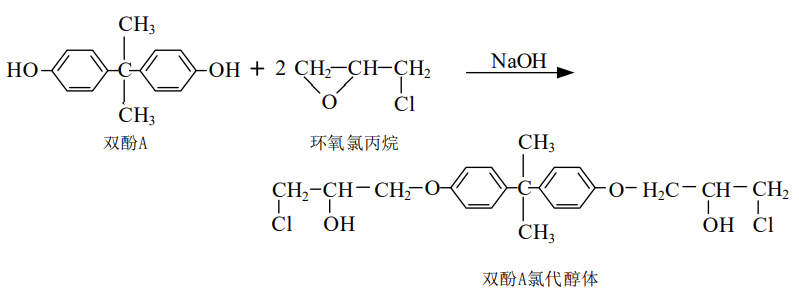

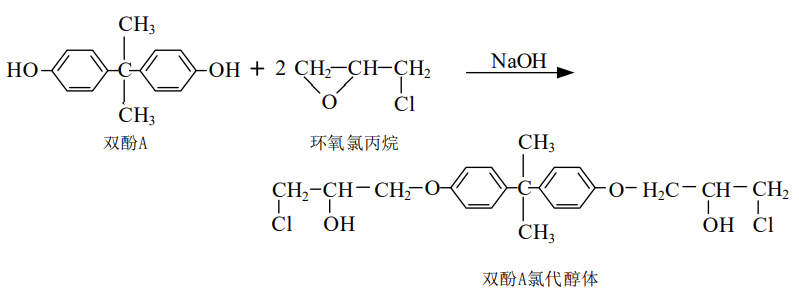

環(huán)氧樹脂采用一步法工藝生產(chǎn)環(huán)氧樹脂,一般經(jīng)過(guò)預(yù)反應(yīng)、主反應(yīng)等過(guò)程。 預(yù)反應(yīng)階段,雙酚 A 和環(huán)氧氯丙烷在堿性條件下發(fā)生開環(huán)反應(yīng),反應(yīng)方程式如下:

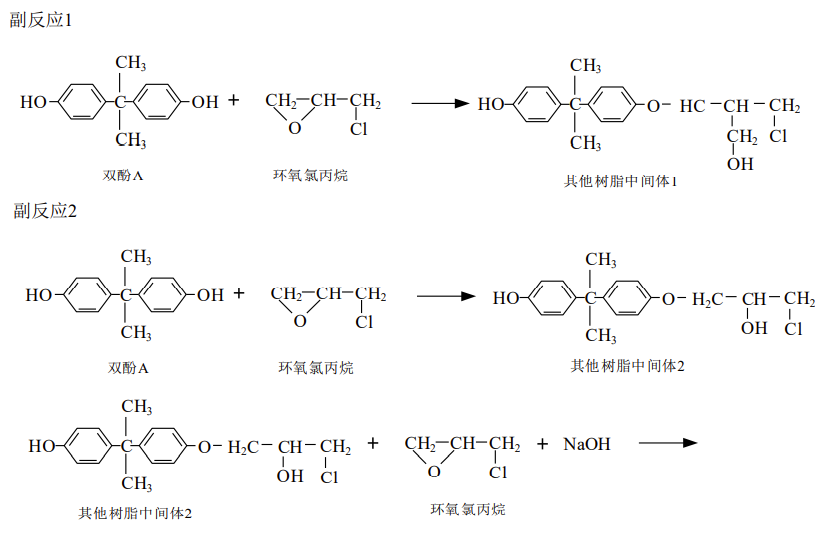

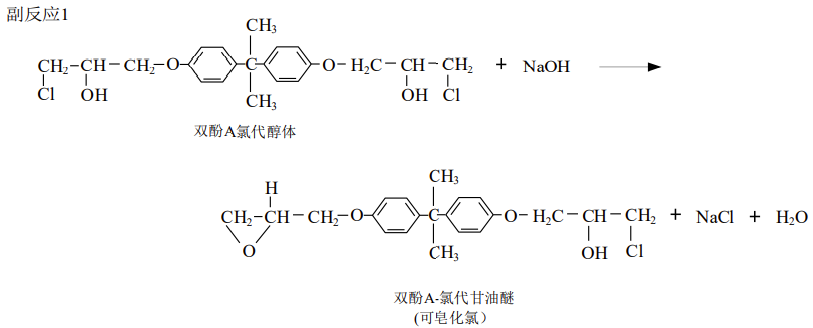

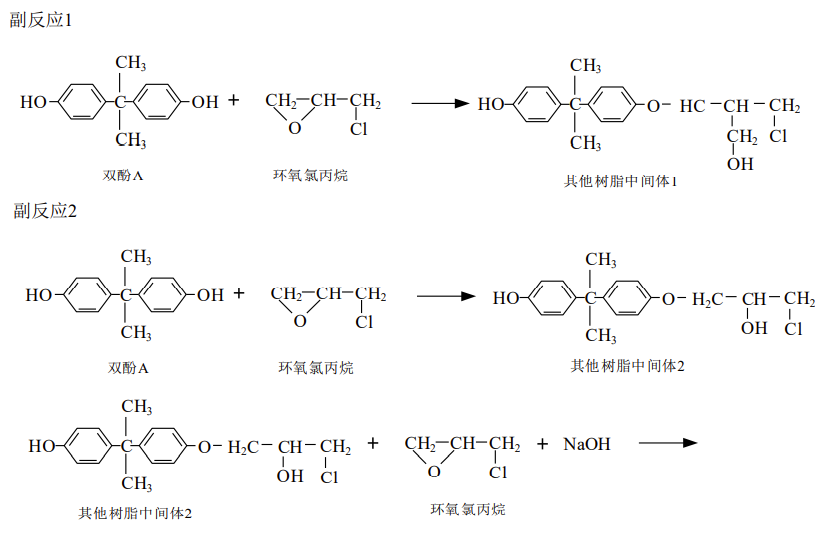

實(shí)際上,雙酚 A 不完全反應(yīng)成雙酚 A 氯代醇體,還存在雙酚 A 與環(huán)氧氯丙烷的 β 加成反應(yīng)、環(huán)氧氯丙烷與雙酚 A 的二次加成反應(yīng)以及環(huán)氧氯丙烷的水解反應(yīng):

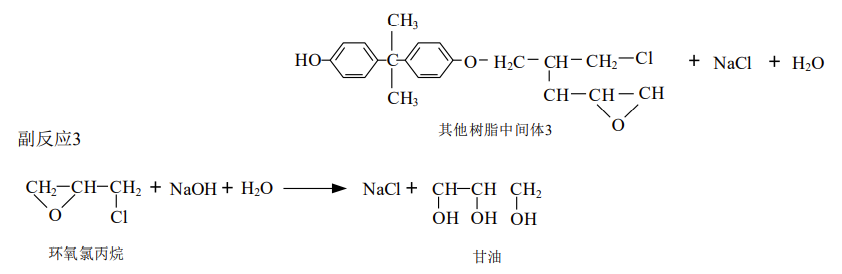

收率:以雙酚 A 氯代醇體計(jì)收率 98.1%。預(yù)反應(yīng)階段,環(huán)氧氯丙烷與雙酚 A 質(zhì)量配比為 2.09:1,環(huán)氧氯丙烷過(guò)量,考慮雙酚 A 轉(zhuǎn)化率為 100%,其中主反應(yīng)的反應(yīng)選擇率為 90%,副反應(yīng) 1 的選擇率為 9.5%,副反應(yīng) 2 的選擇率為 0.5%;環(huán)氧氯丙烷發(fā)生副反應(yīng)生成甘油的選擇率為 0.1%。主反應(yīng)階段,雙酚 A 氯代醇體與氫氧化鈉發(fā)生閉環(huán)反應(yīng),反應(yīng)方程式如下:

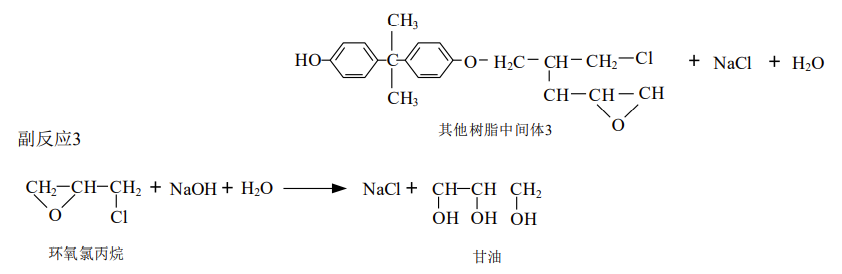

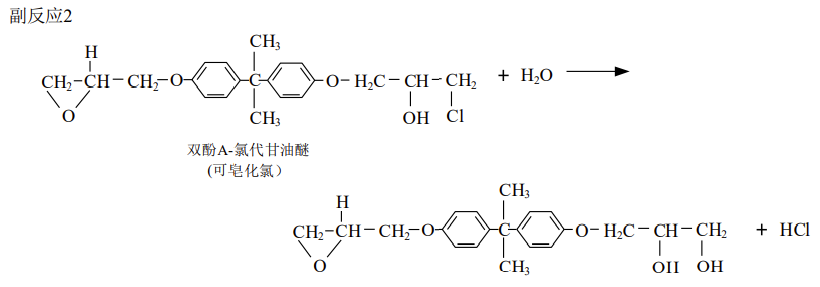

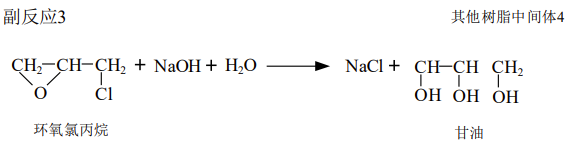

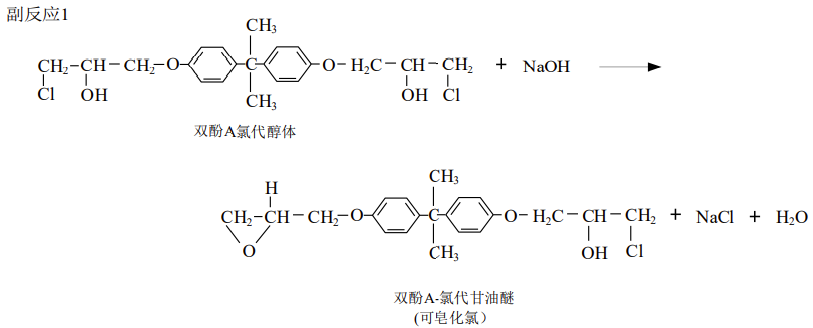

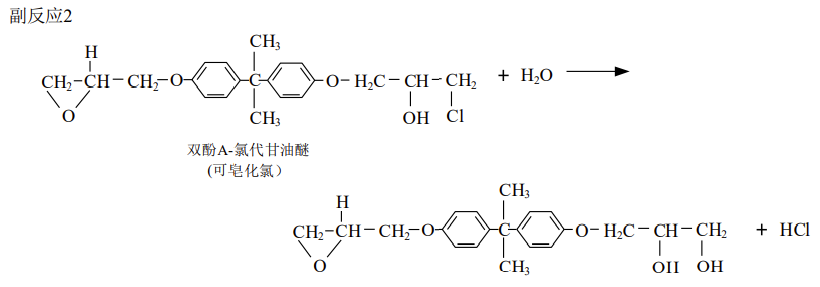

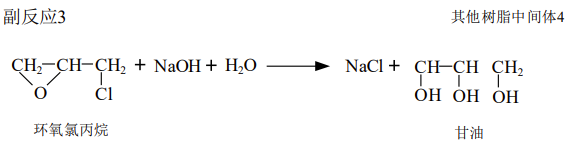

本反應(yīng)段也存在副反應(yīng),副反應(yīng)產(chǎn)生可皂化氯,它是由于雙酚 A 氯代醇體脫氯化氫不充分而殘留的氯根,由于該氯根比較活潑,易被微量水所水解。另外, 環(huán)氧氯丙烷在堿性條件發(fā)生水解反應(yīng),生成甘油。

收率:以雙酚 A 縮水甘油醚(環(huán)氧樹脂)計(jì)收率 99%。主反應(yīng)階段,雙酚 A 氯代醇體與氫氧化鈉發(fā)生開環(huán)反應(yīng),考慮雙酚 A 轉(zhuǎn)化率為 100%,其中主反應(yīng)的反應(yīng)選擇率為 90%,副反應(yīng) 1 的選擇率為 9.5%,副反應(yīng) 2 的選擇率為 0.5%;環(huán)氧氯丙烷發(fā)生副反應(yīng)生成甘油的選擇率為 0.1%。反應(yīng)階段結(jié)束后,釜內(nèi)物料為環(huán)氧樹脂粗產(chǎn)品,主要成分為:環(huán)氧樹脂、未反應(yīng)的環(huán)氧氯丙烷、可皂化氯、副反應(yīng)生成的其他樹脂中間體以及甘油、氯化鈉、水等。(3)精制反應(yīng)階段 精制反應(yīng)階段,前段工序產(chǎn)生的可皂化氯以及其他未完全反應(yīng)的樹脂中間體與氫氧化鈉進(jìn)一步發(fā)生開環(huán)反應(yīng)得到環(huán)氧樹脂,以提高樹脂純度。三、生產(chǎn)裝置運(yùn)行規(guī)律 本項(xiàng)目實(shí)際生產(chǎn)中通過(guò)統(tǒng)籌安排,每條環(huán)氧樹脂生產(chǎn)線單批次可生產(chǎn) 11889.79kg,裝置全年運(yùn)行 7920h,每條生產(chǎn)線預(yù)計(jì)年生產(chǎn) 2040 批次,單條生產(chǎn)線產(chǎn)品全年總產(chǎn)能為 24255t,即本項(xiàng)目 4 條環(huán)氧樹脂生產(chǎn)線年生產(chǎn) 8160 批次,基礎(chǔ)環(huán)氧樹脂產(chǎn)品總產(chǎn)能約為 9.7 萬(wàn)噸/年。其中 1.2 萬(wàn)噸基礎(chǔ)環(huán)氧樹脂需要采用 3000 噸溶劑兌稀后得到 1.5 萬(wàn)噸溶劑型環(huán)氧樹脂。最終產(chǎn)品為 8.5 萬(wàn)噸基礎(chǔ)環(huán)氧樹脂和 1.5 萬(wàn)噸溶劑型環(huán)氧樹脂。滿足 10 萬(wàn)噸環(huán)氧樹脂產(chǎn)品的設(shè)計(jì)要求。

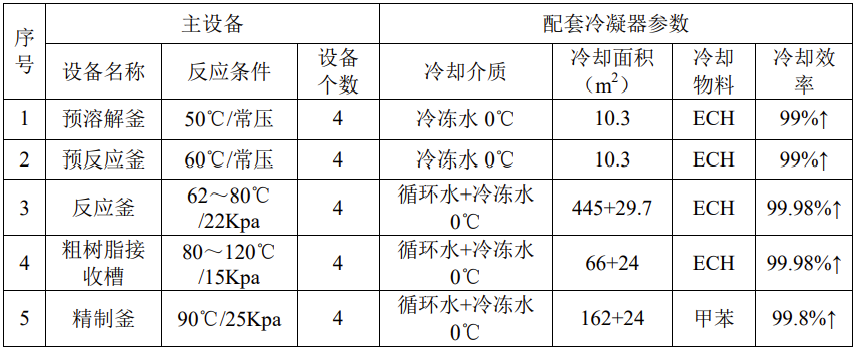

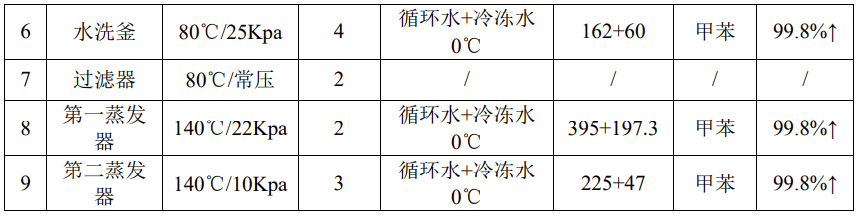

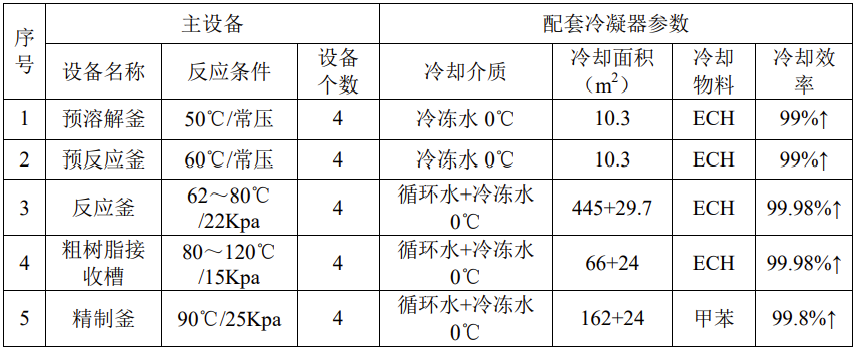

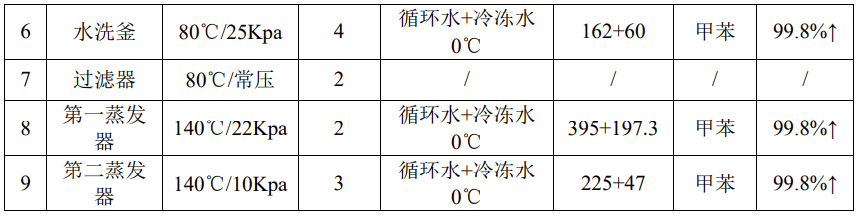

環(huán)氧樹脂生產(chǎn)裝置運(yùn)行規(guī)律及冷凝參數(shù)見表 3.2.2-1

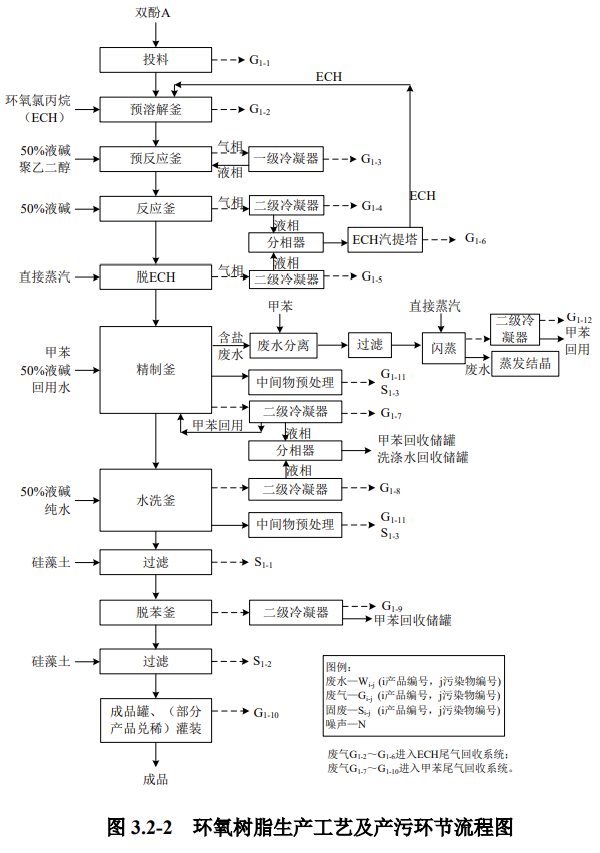

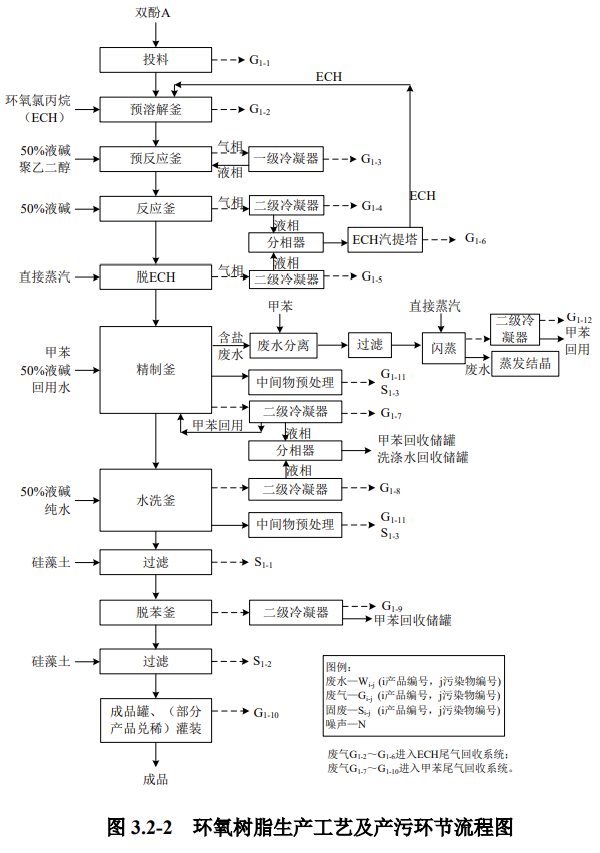

本項(xiàng)目環(huán)氧樹脂生產(chǎn)工藝流程主要包括反應(yīng)單元、精制單元、脫苯單元、成 品過(guò)濾及包裝單元等組成。主要生產(chǎn)工藝流程如下:首先由行車將噸包原料送至上料工段的投料罐口,解開噸包包裝底部放料口, 將雙酚 A 投至投料罐,利用管鏈將雙酚 A 從投料罐密閉輸送至預(yù)溶解釜上方的加料器,預(yù)溶解釜處于微負(fù)壓狀態(tài),雙酚 A 由加料器密閉投加至預(yù)溶解釜。然后通過(guò)料泵將儲(chǔ)罐區(qū)的液態(tài)環(huán)氧氯丙烷輸送至預(yù)溶解釜,攪拌混合,同時(shí)預(yù)溶解釜內(nèi)盤管通入蒸汽將物料加熱至 50 度,保溫 30 分鐘后,將料液泵送至預(yù)反應(yīng)釜。預(yù)溶解過(guò)程中環(huán)氧氯丙烷少量揮發(fā),經(jīng)一級(jí)冷凝(0℃冷凍水,冷凝效率 99%)后回流至預(yù)溶解釜內(nèi),未冷凝下來(lái)的環(huán)氧氯丙烷廢氣經(jīng)管路進(jìn)入環(huán)氧氯丙烷尾氣回收系統(tǒng)。 產(chǎn)污環(huán)節(jié):粉狀雙酚 A 在投至投料罐時(shí),產(chǎn)生少量顆粒物(G1-1),經(jīng)投料罐配套的收塵管路引至脈沖袋式除塵器進(jìn)行處理;溶解過(guò)程產(chǎn)生環(huán)氧氯丙烷不凝氣 (G1-2),經(jīng)管道收集進(jìn)入環(huán)氧氯丙烷尾氣回收系統(tǒng)。

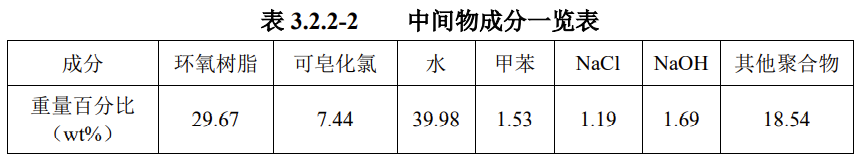

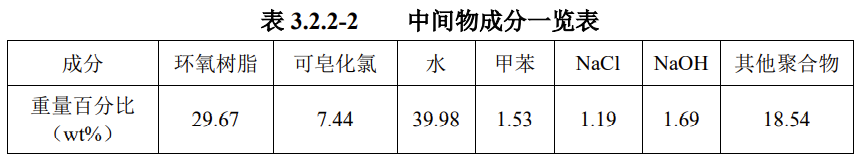

將預(yù)溶解釜內(nèi)的物料密閉泵送至預(yù)反應(yīng)釜內(nèi),通過(guò)蒸汽盤管加熱將預(yù)反應(yīng)釜內(nèi)溫度升至 60℃后,加入少量聚乙二醇作為共溶劑,再加入定量的 50%液堿作為觸媒(NaOH:雙酚 A 摩爾比為 0.1),在常壓下雙酚 A 和環(huán)氧氯丙烷進(jìn)行開環(huán)反應(yīng) 4h,生成雙酚 A 氯代醇體,以及少量副產(chǎn)物等。預(yù)反應(yīng)階段結(jié)束后,釜內(nèi)物料為混合液體,主要成分為:雙酚 A 氯代醇體、未反應(yīng)的環(huán)氧氯丙烷、副反應(yīng)生成的其他樹脂中間體以及甘油等。預(yù)反應(yīng)釜內(nèi)環(huán)氧氯丙烷少量揮發(fā),經(jīng)一級(jí)冷凝(0℃冷凍水,冷凝效率 99%) 后回流至預(yù)溶解釜內(nèi),未冷凝下來(lái)的環(huán)氧氯丙烷廢氣經(jīng)管道進(jìn)入環(huán)氧氯丙烷尾氣回收系統(tǒng)。產(chǎn)污環(huán)節(jié):預(yù)反應(yīng)工段主要污染物為環(huán)氧氯丙烷不凝氣(G1-3),經(jīng)管道收集進(jìn)入環(huán)氧氯丙烷尾氣回收系統(tǒng)。本階段分為 2 個(gè)操作步驟:(1)反應(yīng);(2)脫水。 打開預(yù)反應(yīng)釜的底閥,將預(yù)反應(yīng)釜內(nèi)的物料自流進(jìn)入反應(yīng)釜內(nèi),在真空度 22kPa 下,將定量的 50%液堿以連續(xù)滴加的方式加入反應(yīng)釜,反應(yīng)溫度為 60-65℃, 維持反應(yīng)條件約 4 小時(shí),NaOH 與雙酚 A 氯代醇體進(jìn)行閉環(huán)反應(yīng)形成雙酚 A 縮水甘油醚,即環(huán)氧樹脂。 反應(yīng)結(jié)束后,反應(yīng)釜內(nèi)盤管內(nèi)通入蒸汽,將料溫升至 80℃進(jìn)行脫水,脫水時(shí)間為 0.5 小時(shí)。脫水階段結(jié)束后,釜內(nèi)物料為環(huán)氧樹脂粗產(chǎn)品,主要成分為:環(huán)氧樹脂、未反應(yīng)的環(huán)氧氯丙烷、可皂化氯、副反應(yīng)生成的其他樹脂中間體以及甘油、 氯化鈉等。其中,未反應(yīng)的環(huán)氧氯丙烷在脫 ECH 段回收,可皂化氯將在精制過(guò)程進(jìn)行去除,甘油、氯化鈉、聚乙二醇等溶于水,將在精制、水洗階段進(jìn)行去除。反應(yīng)及脫水過(guò)程,反應(yīng)釜內(nèi)環(huán)氧氯丙烷及水分揮發(fā)至冷凝器,通過(guò)二級(jí)冷凝 (循環(huán)水+0℃冷凍水,冷凝效率約 99.98%)后,冷凝液自流至自動(dòng)分相器中,經(jīng)自動(dòng)分相器分離出的環(huán)氧氯丙烷環(huán)氧氯丙烷回收罐匯總,分離出的含環(huán)氧氯丙烷回收水(含 3%ECH)則進(jìn)入汽提塔中進(jìn)行負(fù)壓蒸餾。產(chǎn)污環(huán)節(jié):該環(huán)節(jié)產(chǎn)生的污染物為未冷凝下來(lái)的環(huán)氧氯丙烷廢氣(G1-4),由機(jī)械真空泵(氣量 300m3 /h)排至環(huán)氧氯丙烷尾氣回收系統(tǒng)。打開反應(yīng)釜的底閥,將反應(yīng)釜內(nèi)的物料自流進(jìn)入粗樹脂接收槽內(nèi)進(jìn)行脫 ECH, 在真空 22kPa 條件下,利用內(nèi)盤管內(nèi)的蒸汽將物料由 80℃料溫升溫至 120℃,升溫時(shí)間為 30min,過(guò)量的環(huán)氧氯丙烷轉(zhuǎn)化為氣體進(jìn)入冷凝器中。然后通入直接蒸汽 (蒸汽壓力 7kg)至物料中,保持物料溫度 120~130℃,將殘留的環(huán)氧氯丙烷蒸煮出來(lái)(時(shí)間約 2h),環(huán)氧氯丙烷與蒸汽進(jìn)入冷凝器中。脫 ECH 結(jié)束后,釜內(nèi)物料為環(huán)氧樹脂粗產(chǎn)品,主要成分為:環(huán)氧樹脂、可皂化氯、副反應(yīng)生成的其他樹脂中間體以及甘油、氯化鈉、水等。 粗樹脂接收槽內(nèi)環(huán)氧氯丙烷及蒸汽揮發(fā)至冷凝器,通過(guò)二級(jí)冷凝(循環(huán)水+0℃ 冷凍水,冷凝效率約 99.98%)后,冷凝液自流至自動(dòng)分相器中,經(jīng)自動(dòng)分相器分離出的環(huán)氧氯丙烷進(jìn)入至環(huán)氧氯丙烷回收罐匯總,再回用于生產(chǎn),分離出的含環(huán)氧氯丙烷回收水(含 1%ECH)則進(jìn)入汽提塔中進(jìn)行負(fù)壓蒸餾。由于環(huán)氧氯丙烷在水中會(huì)發(fā)生水解反應(yīng),故反應(yīng)段及脫 ECH 段分離出來(lái)的含環(huán)氧氯丙烷回收水呈酸性,全部回收后再經(jīng)環(huán)氧氯丙烷汽提段后進(jìn)入回用水槽, 最后用于精制段以中和樹脂層中殘留的少量 NaOH。 產(chǎn)污環(huán)節(jié):該環(huán)節(jié)產(chǎn)生的污染物為未冷凝的環(huán)氧氯丙烷廢氣(G1-5),由真空泵(氣量 300m3 /h)排至環(huán)氧氯丙烷尾氣回收系統(tǒng)。由于副反應(yīng)生成的可皂化氯較活潑,對(duì)環(huán)氧樹脂的固化行為和固化產(chǎn)物等性能均有較大影響。可皂化氯被微量水水解生成 HCl,對(duì)環(huán)氧樹脂固化物的絕緣性有很大影響,也是集成電路導(dǎo)線觸點(diǎn)被腐蝕的原因。同時(shí)水解反應(yīng)后,樹脂的基端上又多了一個(gè)吸水性的羥基,使固化物的耐水性和受潮后的機(jī)械強(qiáng)度都會(huì)下降。因此,為避免影響產(chǎn)品質(zhì)量,精制工段將去除可皂化氯,提高樹脂純度。精制前加入溶劑甲苯降低樹脂粘度,降低樹脂比重,使分液過(guò)程兩相界面清 晰,容易分離。精制釜內(nèi)物料靜置后一般可分為三層:甲苯樹脂溶液(上層)、中間物(中層)、飽和鹽水(底層)。首先利用料泵將甲苯(甲苯:樹脂=4:6)由儲(chǔ)罐密閉輸送至精制釜,并將粗樹 脂由粗樹脂接收槽泵送至精制釜,然后將精制釜抽真空至真空度約 25kPa,粗樹脂溶解在甲苯溶液中,再加入 50%液堿進(jìn)行精制反應(yīng)去除粗樹脂中的可皂化氯,以提高樹脂純度,精制反應(yīng)時(shí)間約 1.5h。精制過(guò)程為負(fù)壓,部分甲苯及水揮發(fā)進(jìn)入冷凝器,經(jīng)二級(jí)冷凝(循環(huán)水+0℃冷凍水,冷凝效率約 99.8%)后,冷凝液自流至自動(dòng)分相器中,分離出的含甲苯回收水進(jìn)入回收水罐,分離出的甲苯則返回精制釜。精制反應(yīng)后,通入氮?dú)馐咕聘獌?nèi)為常壓,然后再次加入甲苯和回收水溶解 反應(yīng)所生成的副產(chǎn)物——中間物和鹽。靜置后,甲苯樹脂溶液、中間物、飽和鹽水將按上、中、下分層,打開精制釜底閥,將含鹽廢水排至含鹽廢水預(yù)處理段;中間物排入中間物罐;上層甲苯樹脂溶液則轉(zhuǎn)入水洗釜內(nèi)進(jìn)行中和、二次水洗、 再分液。脫鹽過(guò)程為常壓狀態(tài),考慮少量甲苯及水揮發(fā)進(jìn)入冷凝器,經(jīng)二級(jí)冷凝 (循環(huán)水+0℃冷凍水,冷凝效率約 99.8%)后,冷凝液自流至自動(dòng)分相器中,分離出的含甲苯回收水進(jìn)入回收水罐,分離出的甲苯則返回精制釜。產(chǎn)污環(huán)節(jié):精制釜未冷凝下來(lái)的含甲苯廢氣(G1-7)由真空泵(氣量 300m3 /h) 排至甲苯尾氣回收系統(tǒng)6、水洗 水洗階段在水洗釜內(nèi)進(jìn)行,分為 3 個(gè)操作步驟:水洗釜內(nèi)主要將甲苯樹脂溶液殘存的液堿中和,并加入純水洗去殘留的 NaCl 和 NaOH,水洗釜內(nèi)物料靜置后一般可分為三層:甲苯樹脂溶液(上層)、中間物 (中層),回收水(底層)。打開精制釜的底閥,將釜內(nèi)的物料自流進(jìn)入水洗釜內(nèi)。在常壓下,水洗釜內(nèi) 盤管中通入蒸汽,將料溫控制在 80℃,加入來(lái)自汽提產(chǎn)生的回用水(呈弱酸性) 進(jìn)行對(duì)物料進(jìn)行中和,中和時(shí)間約 15min。中和結(jié)束后靜置 10min,物料可分為三 層:甲苯樹脂溶液(上層)、中間物(中層)、中和回收水(底層)。中和回收水(底層)排至回收水罐,中間物(中層)至中間物罐。 然后再向水洗釜內(nèi)加入熱純水(溫度約 80℃)對(duì)物料進(jìn)行水洗,水洗時(shí)間約 15min,水洗結(jié)束后靜置 10min,物料可分為三層:甲苯樹脂溶液(上層)、中間物 (中層)、水洗回收水(底層)。水洗回收水(底層)排至回收水罐,中間物(中層)至中間物罐。水洗完成后,將水洗釜抽真空至真空度 25kPa,利用內(nèi)盤管的蒸汽保溫在 80℃ 進(jìn)行脫水,脫水時(shí)間為 20min。脫水過(guò)程為負(fù)壓,甲苯及水揮發(fā)進(jìn)入冷凝器,經(jīng)二級(jí)冷凝(循環(huán)水+0℃冷凍水,冷凝效率約 99.8%)后,冷凝液自流至自動(dòng)分相器中, 分離出的含甲苯回收水進(jìn)入回收水罐。脫水完成后,保持釜內(nèi)溫度為 80℃,繼續(xù) 脫甲苯,脫甲苯時(shí)間約 25min,此部分甲苯和分相器分離出的甲苯進(jìn)入甲苯儲(chǔ)罐匯總,再回用于生產(chǎn)。上述過(guò)程完成后,通入氮?dú)馐顾锤獮槌海瑢渲妆饺芤核椭料乱徊竭M(jìn)行過(guò)濾。 產(chǎn)污環(huán)節(jié):該環(huán)節(jié)產(chǎn)生的污染物為未冷凝下來(lái)的含甲苯廢氣(G1-8),由真空泵(氣量 300m3 /h)排至甲苯尾氣回收系統(tǒng)。 打開水洗釜的底閥,將釜內(nèi)的物料自流進(jìn)入甲苯樹脂溶液接收槽內(nèi)。利用過(guò)濾器對(duì)甲苯樹脂溶液循環(huán)過(guò)濾,以濾除細(xì)微雜質(zhì),之后將甲苯樹脂溶液送脫苯段。過(guò)濾時(shí)需要向助濾器中加入助濾劑—硅藻土,此處有固體廢物產(chǎn)生(S1-1),主要成分為樹脂廢渣及廢硅藻土。過(guò)濾后的甲苯樹脂溶液泵送至兩級(jí)蒸發(fā)器,以真空蒸發(fā)方式脫除并回收甲苯。兩級(jí)蒸發(fā)器脫苯條件為:一級(jí)蒸發(fā)器真空條件 22kPa、溫度 140℃;二級(jí)蒸發(fā)器真空條件 10kPa,溫度 140℃。連續(xù)操作。蒸發(fā)出的甲苯氣體先經(jīng)二級(jí)冷凝(循環(huán)水 +0℃冷凍水,冷凝效率約 99.8%)回收至甲苯儲(chǔ)罐,不凝氣經(jīng)真空泵排至甲苯尾氣回收系統(tǒng)。 產(chǎn)污環(huán)節(jié):該環(huán)節(jié)產(chǎn)生的污染物為未冷凝下來(lái)的含甲苯廢氣(G1-9),由真空泵(氣量 300m3 /h)排至甲苯尾氣回收系統(tǒng)。脫除甲苯后的液態(tài)樹脂,送至成品過(guò)濾段再次精密過(guò)濾,過(guò)濾后送至半成品 罐。過(guò)濾時(shí)需要向助濾器中加入助慮劑—硅藻土,此處有固體廢物產(chǎn)生(S1-2),主要成分為樹脂廢渣及廢硅藻土。根據(jù)生產(chǎn)需要,部分產(chǎn)品需要使用溶劑兌稀后形成溶劑型環(huán)氧樹脂。不需要兌稀的產(chǎn)品直接進(jìn)入成品罐灌裝待售。兌稀、灌裝裝時(shí),產(chǎn)生少量包裝廢氣(G1-10), 主要污染物為甲苯,排至甲苯尾氣回收系統(tǒng)。環(huán)氧樹脂生產(chǎn)過(guò)程配套 ECH 汽提處置單元,主要處理來(lái)自反應(yīng)釜和粗樹脂接受槽產(chǎn)生的含 ECH 回收水,利用汽提塔將回收水中的 ECH 分離,回收水回用于水洗釜,ECH 則回用于環(huán)氧樹脂生產(chǎn)。 流程描述:首先將汽提塔內(nèi)抽真空至 15kPa,將汽提塔進(jìn)料罐的料液定量 (2.0t/h)泵送至汽提塔頂部,利用內(nèi)盤管的蒸汽加熱至 65℃,底部料液在塔內(nèi)形 成蒸汽,對(duì)從頂部進(jìn)入的料液進(jìn)行汽提。水和 ECH 蒸發(fā)至冷凝器,通過(guò)二級(jí)冷凝 (循環(huán)水+0℃冷凍水,冷凝效率約 99.98%)后,冷凝液自流至自動(dòng)分相器中,經(jīng)自動(dòng)分相器分離出的環(huán)氧氯丙烷進(jìn)入至環(huán)氧氯丙烷回收罐匯總,再回用于生產(chǎn), 分離出的回收水則進(jìn)入汽提塔底水槽,回用至水洗釜中和段。 產(chǎn)污環(huán)節(jié):該環(huán)節(jié)產(chǎn)生的污染物為未冷凝下來(lái)的環(huán)氧氯丙烷廢氣(G1-6),由真空泵(氣量 300m3 /h)排至環(huán)氧氯丙烷尾氣回收系統(tǒng)。環(huán)氧樹脂生產(chǎn)過(guò)程配套中間物處置單元,主要處理來(lái)自精制釜和水洗釜產(chǎn)生的中間物。利用甲苯將中間物中的樹脂進(jìn)行萃取回用于生產(chǎn),產(chǎn)生的樹脂廢渣為危廢,委托有資質(zhì)的單位進(jìn)行處理。通過(guò)類比,中間物的組成如下表所示。

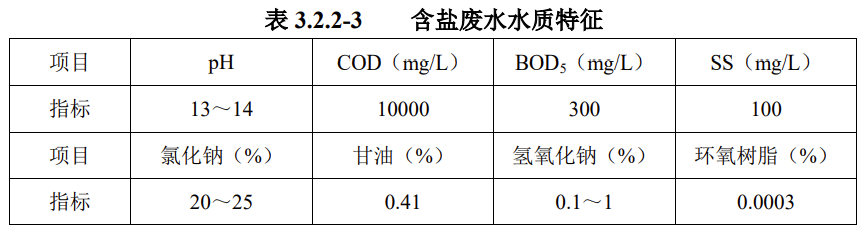

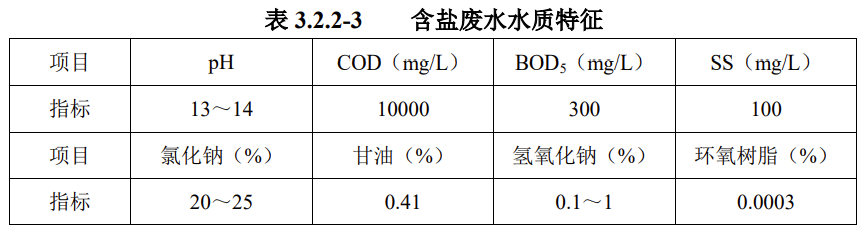

首先將中間物罐的物料用泵輸送至萃取罐,加入甲苯對(duì)中間物進(jìn)行萃取,攪拌 5min 后靜置,物料可分為三層:甲苯樹脂溶液(上層)、中間物(中層)、含甲苯回收水(底層),然后將甲苯樹脂溶液(上層)利用泵抽至回收樹脂罐。連續(xù)萃取三次,中間物中的樹脂基本萃取完成,萃取出的甲苯樹脂溶液抽至回收樹脂罐, 然后回用于精制釜內(nèi)。 萃取結(jié)束后,加入直接蒸汽將物料蒸煮至 100℃,甲苯及水揮發(fā)進(jìn)入冷凝器, 經(jīng)二級(jí)冷凝(循環(huán)水+0℃冷凍水,冷凝效率約 99.8%)后,冷凝液自流至自動(dòng)分相器中,分離出的含甲苯回收水進(jìn)入回收水罐。萃取罐中剩余的料液則自流進(jìn)入離心機(jī)進(jìn)行離心分離,分離出的殘?jiān)⊿1-4)作為危廢送有資質(zhì)單位處理,分離出的回收水進(jìn)入回收水罐。 產(chǎn)污環(huán)節(jié):此環(huán)節(jié)蒸發(fā)出的水和甲苯進(jìn)入冷凝器中,未冷凝下來(lái)的甲苯不凝 氣(G1-11)進(jìn)入甲苯尾氣回收系統(tǒng),分離出的殘?jiān)⊿1-3)作為危廢送有資質(zhì)單位處理。七、蒸發(fā)結(jié)晶鈉鹽生產(chǎn)流程 環(huán)氧樹脂的生產(chǎn)過(guò)程中,在精制段脫鹽操作完成后將有高鹽廢水產(chǎn)生。其主要成分為 NaCl 水溶液,呈堿性。含鹽廢水水質(zhì)特征如下表所示。

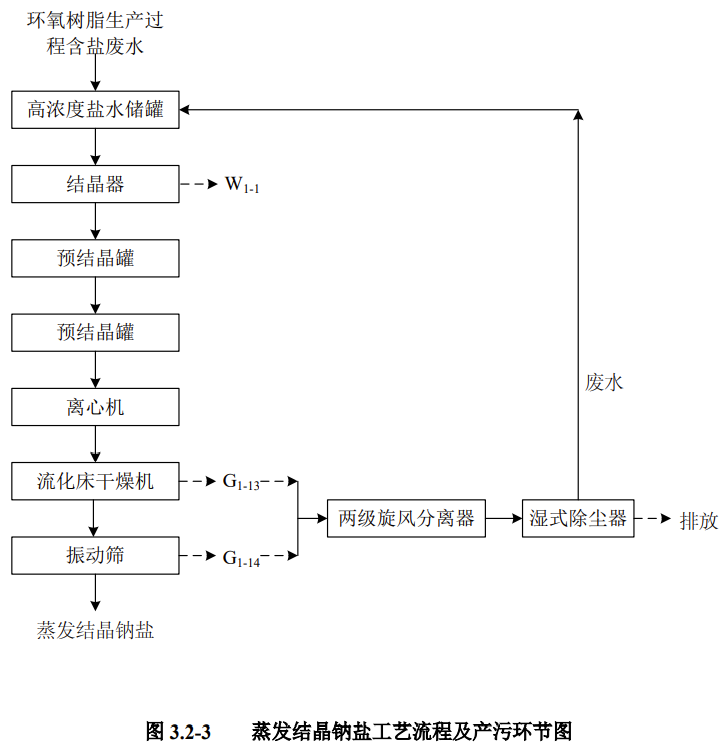

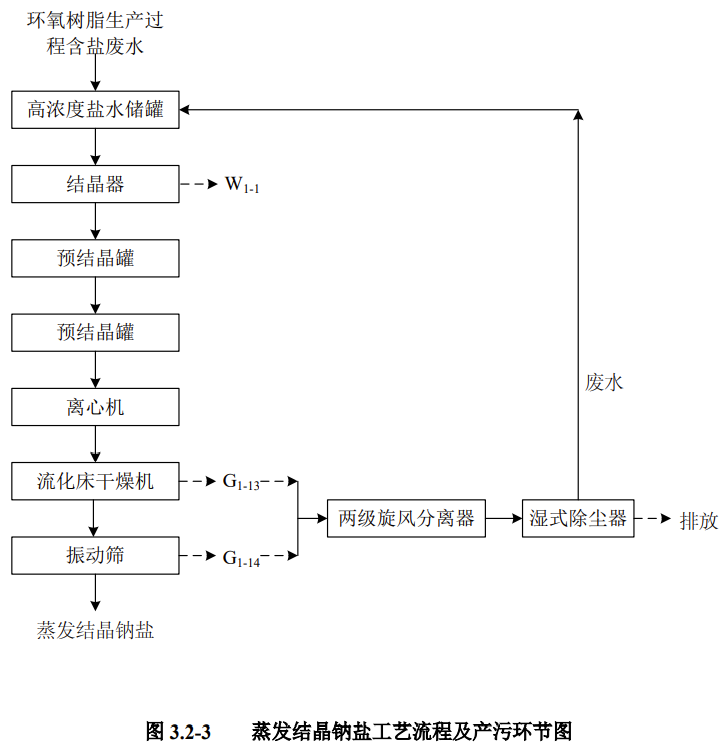

本項(xiàng)目配套鹽水預(yù)處理單元及脫鹽單元用于生產(chǎn)蒸發(fā)結(jié)晶鈉鹽。首先利用甲苯將含鹽廢水中的樹脂萃取后回用于生產(chǎn),廢水再經(jīng)閃蒸蒸發(fā)器蒸出甲苯及水分, 剩余的高鹽濃縮廢水則進(jìn)入蒸發(fā)結(jié)晶車間進(jìn)行蒸發(fā)結(jié)晶,蒸發(fā)結(jié)晶產(chǎn)生的鈉鹽則 經(jīng)過(guò)流化床干燥后得到鈉鹽,蒸發(fā)出的水則經(jīng)冷凝后排入污水預(yù)處理站采用“高效厭氧反應(yīng)器+活性污泥法+接觸氧化法”處理,然后排入集聚區(qū)污水處理廠深度處理。將精制釜產(chǎn)生的飽和鹽水(水溫約 70℃)排至含鹽廢水預(yù)處理單元的廢水分離槽,加入甲苯對(duì)鹽水中的樹脂進(jìn)行萃取,然后靜置 10min,物料可分為兩層:甲苯樹脂溶液和與甲苯互溶的少量鹽水(上層),鹽水(下層)。利用泵將上層料液抽至回收水罐。下層鹽水則進(jìn)入廢水接收罐,經(jīng)過(guò)濾后進(jìn)入閃蒸蒸發(fā)器。向閃蒸蒸發(fā)器內(nèi)通入直接蒸汽,將物料蒸煮至 100℃,甲苯及水揮發(fā)進(jìn)入冷凝器,經(jīng)二級(jí)冷凝(循環(huán)水+0℃冷凍水,冷凝效率約 99.8%)后,冷凝液自流至自動(dòng)分相器中, 分離出的含甲苯回收水進(jìn)入回收水罐。閃蒸器內(nèi)剩余的高鹽濃縮廢水進(jìn)入清液罐, 送至脫鹽工段,甲苯經(jīng)冷凝后回至回收水罐。 產(chǎn)污環(huán)節(jié):該環(huán)節(jié)產(chǎn)生的污染物為未冷凝下來(lái)的甲苯廢氣(G1-12),由真空泵 (氣量 300m3 /h)排至甲苯尾氣回收系統(tǒng);過(guò)濾時(shí)產(chǎn)生過(guò)濾廢渣(S1-4)。含鹽廢水預(yù)處理后產(chǎn)生高鹽濃縮廢水,由清液罐泵送至廠區(qū)蒸發(fā)結(jié)晶車間進(jìn)行蒸發(fā)結(jié)晶處理。流程主要分為:前處理段、結(jié)晶系統(tǒng)。 將來(lái)自于主裝置車間的高鹽濃縮廢水排至蒸餾槽,在真空的條件下通入蒸汽, 并通過(guò)熱交換器將物料加熱到過(guò)熱狀態(tài),在蒸發(fā)罐內(nèi)產(chǎn)生大量的氣化蒸氣,將其中所含溶劑及部份水脫除,經(jīng)二級(jí)冷凝(循環(huán)水+0℃冷凍水,冷凝效率約 99.8%) 后,冷凝液自流至自動(dòng)分相器中,分離出的含甲苯回收水進(jìn)入回收水罐。蒸發(fā)罐內(nèi)的物料被濃縮,同時(shí)形成 NaCl 結(jié)晶。鹽水先經(jīng)真空脫溶劑設(shè)備(65℃),再次將其中殘余微量溶劑及部份水回收使用。鹽水儲(chǔ)存于結(jié)晶罐入料暫存槽,然后再利用多效結(jié)晶罐,逐步將鹽水濃縮,當(dāng)比重達(dá)到設(shè)定值,即送至離心機(jī)脫水,脫水后再送至干燥機(jī)干燥。產(chǎn)污環(huán)節(jié):該環(huán)節(jié)產(chǎn)生的污染物為工藝廢水(W1-1),排入污水預(yù)處理站采用 “高效厭氧反應(yīng)器+活性污泥法+接觸氧化法”處理后排入集聚區(qū)污水處理廠深度處理;離心機(jī)分離出蒸發(fā)結(jié)晶鈉鹽(S1-5)。 來(lái)自離心后的塊鹽由皮帶機(jī)輸送到流化床干燥器,流化床利用蒸汽預(yù)熱的空 氣熱風(fēng)進(jìn)行干燥,得到蒸發(fā)結(jié)晶鈉鹽。干燥后的鈉鹽輸送到振動(dòng)篩分機(jī)將其中的塊狀或片狀鈉鹽進(jìn)行篩分,之后包裝運(yùn)輸至蒸發(fā)結(jié)晶鈉鹽倉(cāng)庫(kù)。產(chǎn)污環(huán)節(jié):鈉鹽干燥過(guò)程產(chǎn)生的廢氣(G1-13),主要污染物為顆粒物,篩分及包裝產(chǎn)生廢含塵廢氣(G1-14),以上廢氣經(jīng)兩級(jí)旋風(fēng)除塵器+濕式除塵后,經(jīng) 25m 高排氣筒排放,濕式除塵器介質(zhì)采用含鹽廢水,去除粉塵的同時(shí)回收煙氣熱量, 返回干燥工序,不外排。本項(xiàng)目環(huán)氧樹脂工藝流程及產(chǎn)污環(huán)節(jié)見圖 3.2-2。蒸發(fā)結(jié)晶鈉鹽工藝流程及產(chǎn)污環(huán)節(jié)見圖 3.2-3。

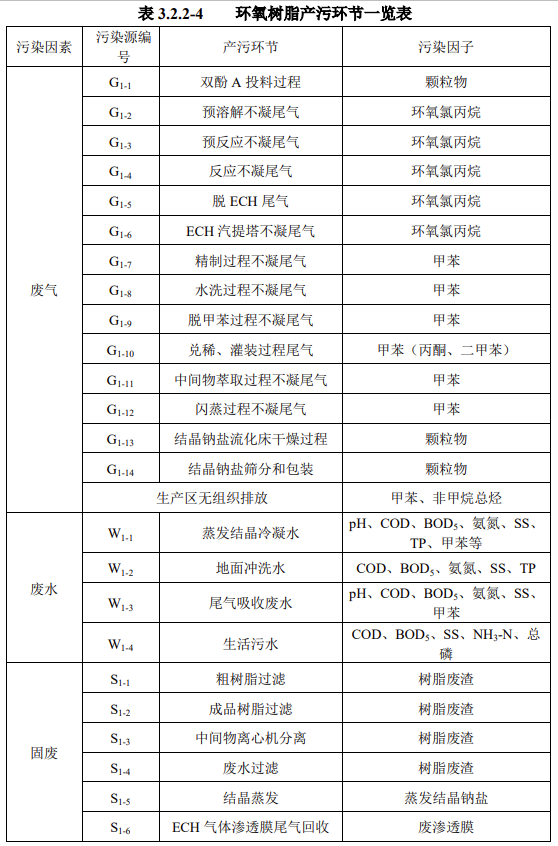

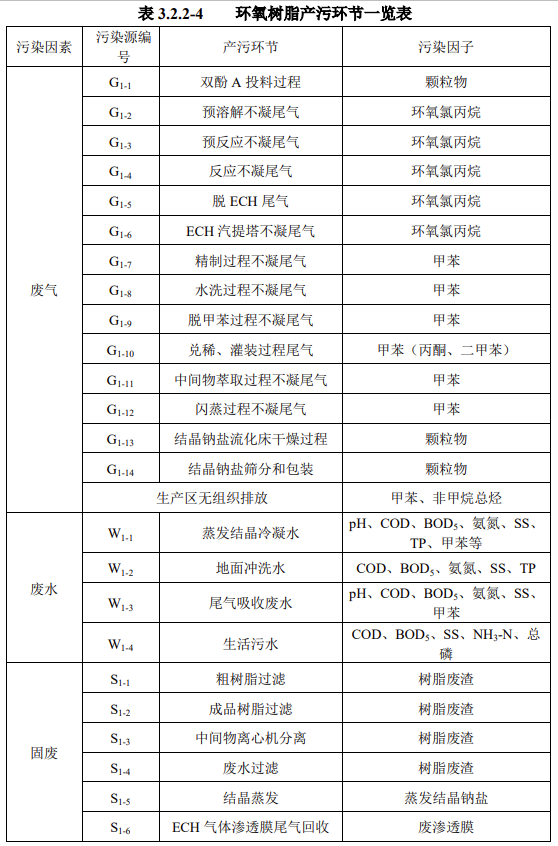

八、產(chǎn)污環(huán)節(jié)分析 環(huán)氧樹脂產(chǎn)污環(huán)節(jié)詳見表 3.2.2-4。

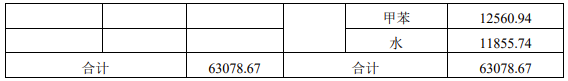

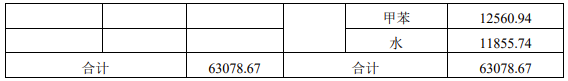

九、環(huán)氧樹脂生產(chǎn)過(guò)程物料平衡情況本項(xiàng)目實(shí)際生產(chǎn)中通過(guò)統(tǒng)籌安排,每條環(huán)氧樹脂生產(chǎn)線單批次可生產(chǎn) 11889.79kg,裝置全年運(yùn)行 7920h,每條生產(chǎn)線預(yù)計(jì)年生產(chǎn) 2040 批次,單條生產(chǎn)線產(chǎn)品全年總產(chǎn)能為 24255t,即本項(xiàng)目 4 條環(huán)氧樹脂生產(chǎn)線年生產(chǎn) 8160 批次,產(chǎn)品總產(chǎn)能約為 9.7 萬(wàn)噸/年,部分產(chǎn)品兌稀后形成 10 萬(wàn)噸/年的生產(chǎn)規(guī)模。環(huán)氧樹脂物料平衡表見表 3.2.2-5,環(huán)氧樹脂物料平衡圖見圖 3.2-4。

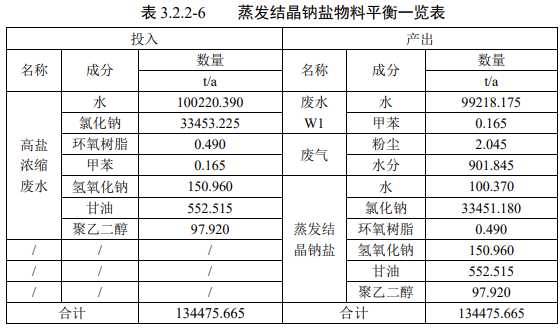

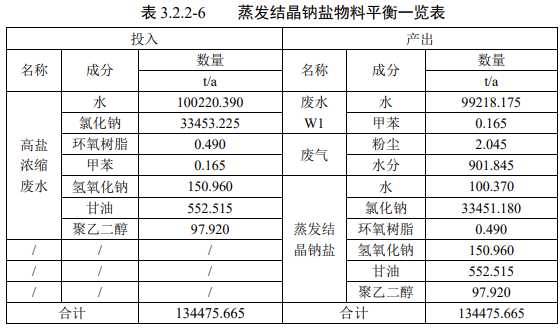

蒸發(fā)結(jié)晶鈉鹽物料平衡表見表 3.2.2-6,蒸發(fā)結(jié)晶鈉鹽物料平衡圖見圖 3.2-5。

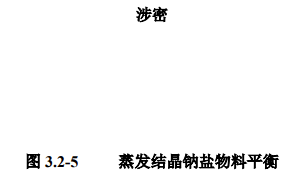

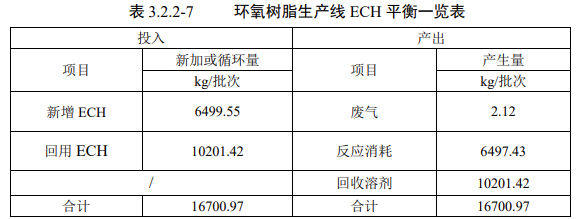

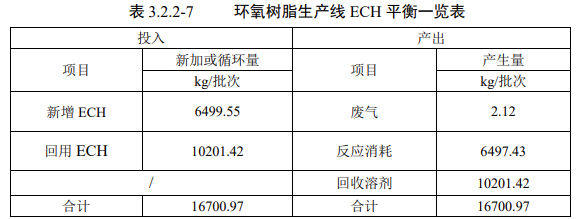

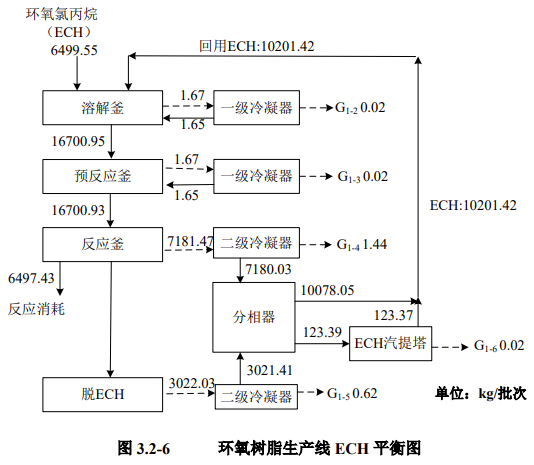

環(huán)氧樹脂生產(chǎn)線 ECH 平衡見表 3.2.2-7,ECH 平衡圖見圖 3.2-6。

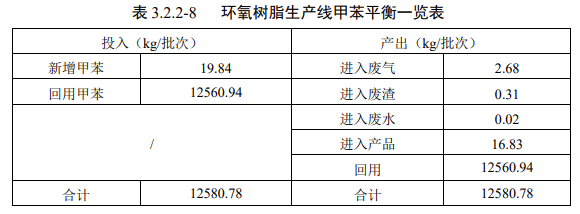

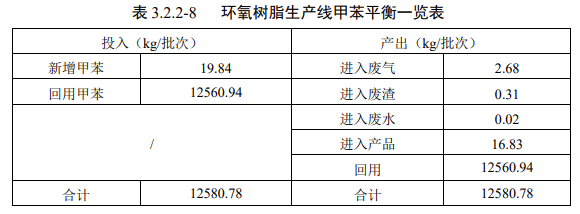

環(huán)氧樹脂生產(chǎn)線甲苯平衡見表 3.2.2-8,甲苯平衡圖見圖 3.2-7。

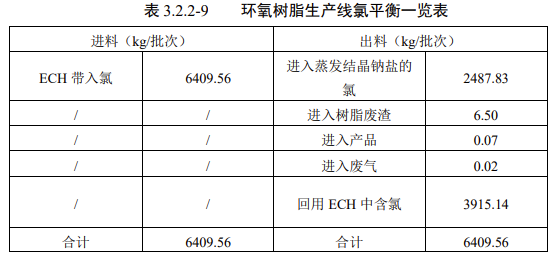

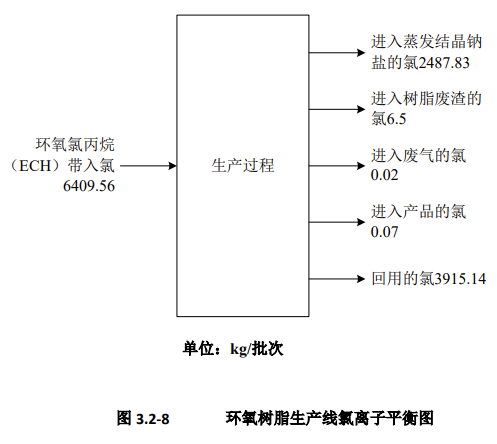

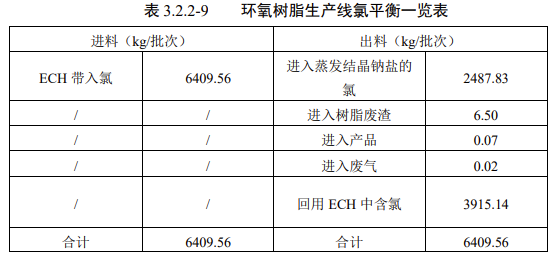

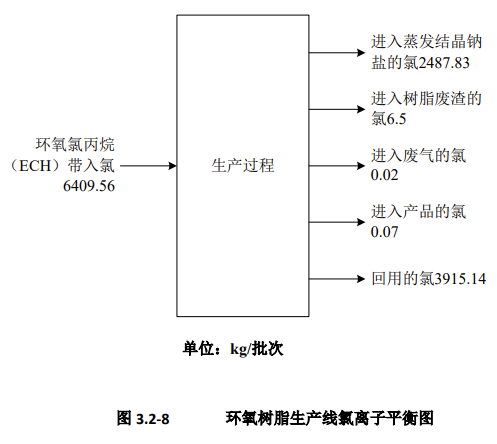

環(huán)氧樹脂生產(chǎn)線氯平衡見表 3.2.2-9,氯平衡圖見圖 3.2-8。

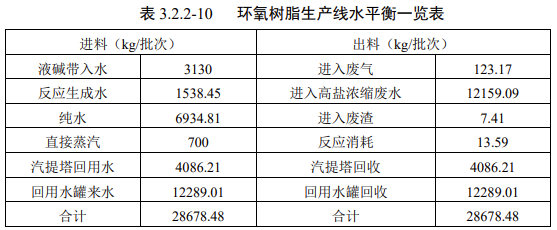

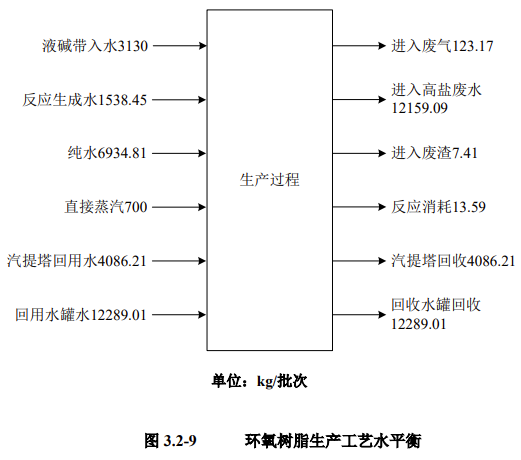

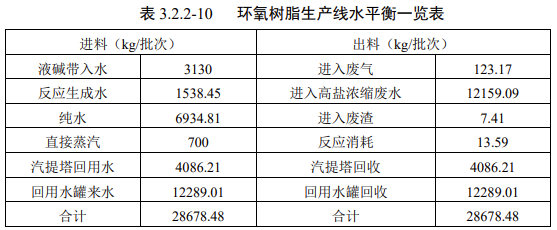

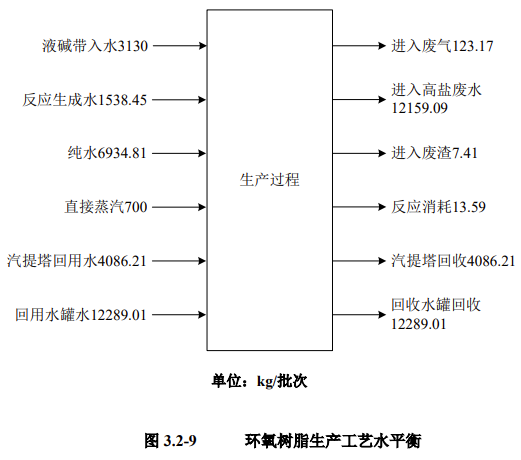

6、環(huán)氧樹脂生產(chǎn)過(guò)程水平衡環(huán)氧樹脂生產(chǎn)線水平衡見表 3.2.2-10,水平衡圖見圖 3.2-9。